精益工廠的建立與管理 驅動企業卓越運營之道

在當今全球化競爭日益激烈的市場環境中,企業持續追求更高的運營效率、更優的產品質量和更低的成本。精益生產作為一種成熟且高效的管理哲學與工具集,為現代工廠的轉型升級提供了清晰的路徑。本演示將系統闡述精益工廠的建立過程與核心管理方法,助力企業構建可持續的競爭優勢。

第一部分:精益理念的核心與價值

精益生產的核心思想源于豐田生產系統,其精髓在于消除一切不創造價值的浪費(Muda),并以客戶需求為出發點,實現價值流的順暢流動。其追求的目標可概括為:在正確的時間,以正確的數量,生產正確的產品,同時最大限度地減少資源投入。精益的價值不僅體現在成本的降低,更體現在質量提升、交付周期縮短、靈活性增強以及員工參與度提高等多維度的綜合效益。

第二部分:精益工廠的建立:系統化構建流程

建立精益工廠非一日之功,需要一個系統化、分階段的推進過程。

- 理念導入與準備階段:首先需在企業高層達成共識,明確精益轉型的戰略目標。進行全員精益理念培訓,改變傳統思維,營造持續改善的文化氛圍。組建強有力的推進團隊,并選擇試點區域或生產線,以點帶面。

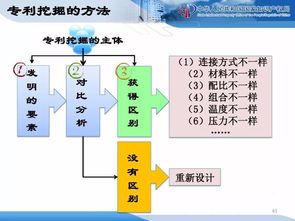

- 價值流分析(VSM):這是精益建立的基石。繪制從原材料到成品交付給客戶的整個當前價值流圖,清晰識別出增值活動與非增值活動(浪費)。常見的七大浪費包括:過度生產、等待、不必要的運輸、過度加工、庫存、不必要的動作以及缺陷返工。基于此,設計未來理想狀態的價值流圖。

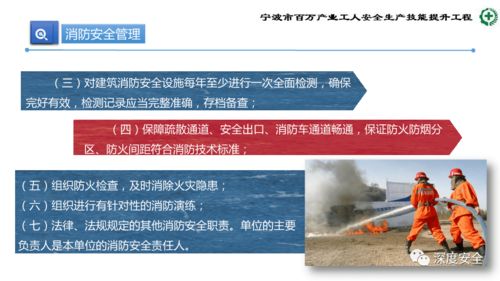

- 現場基礎管理:5S與目視化:5S(整理、整頓、清掃、清潔、素養)是打造高效、安全、有序現場的基礎。通過徹底的5S活動,為后續精益工具的應用創造條件。目視化管理則利用標識、看板、信號燈等直觀方式,讓問題、標準、狀態一目了然,使管理透明化。

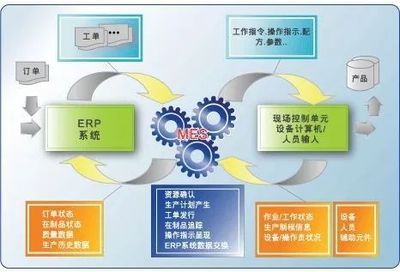

- 核心工具與方法實施:

- 均衡化生產(Heijunka):平準化客戶需求波動,使生產計劃盡可能均衡,減少波動帶來的浪費。

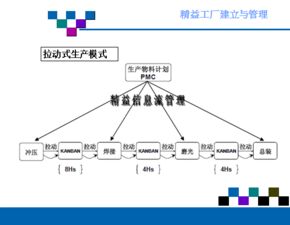

- 準時化生產(JIT)與拉動系統(Pull):建立以后工序需求拉動前工序生產的模式,通過看板等工具傳遞信息,僅在需要的時候生產需要的數量,顯著降低在制品庫存。

- 標準化作業(Standard Work):將當前最佳實踐形成標準,包括節拍時間、作業順序和標準在制品,這是改善的基準和員工培訓的依據。

- 快速換模(SMED):將設備換模時間縮短至十分鐘以內,實現小批量、多品種的柔性生產。

- 自働化(Jidoka):賦予設備或生產線“人性化”的智能,使之能自動檢測異常并停機,實現“質量內置”,防止缺陷流入下道工序。

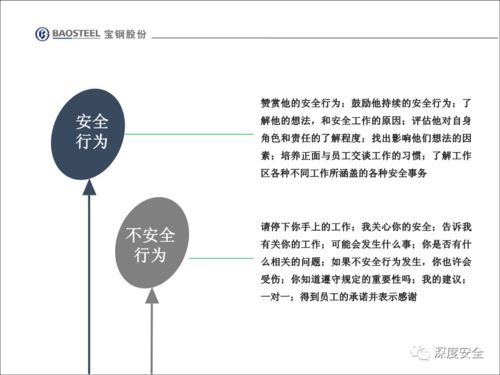

- 持續改善(Kaizen)文化固化:建立鼓勵員工發現問題、提出建議并參與改進的機制。通過持續的小組改善活動、提案制度等,使改善成為每一位員工的日常習慣和工作方式。

第三部分:精益工廠的管理:維持與深化

建立精益體系是開始,如何有效管理并使其持續運轉才是關鍵。

- 領導層的角色轉變:管理者應從“命令控制者”轉變為“教練與支持者”,深入現場(Gemba),觀察流程,詢問“為什么”,引導團隊解決問題。

- 績效管理與指標:建立與精益目標相匹配的關鍵績效指標(KPIs),如準時交付率(OTD)、制造成本、庫存周轉率、一次合格率(FPY)、整體設備效率(OEE)等。指標應可視化,并能驅動正確的行為。

- 日常管理 routines:建立分層例會制度(如班組晨會、部門周會),利用目視化看板回顧績效、跟蹤改善項目進展、快速解決問題,形成管理節奏。

- 人才育成:將精益工具與方法納入員工培訓體系,培養一批深諳精益理念的內部專家(黑帶、綠帶)。注重培養員工多技能化,增強團隊靈活性。

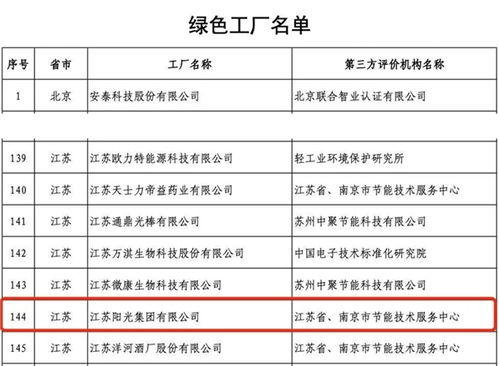

- 挑戰更高目標與擴展:在現有成果基礎上,設定更具挑戰性的目標,如向供應鏈上下游延伸精益思想,構建精益供應鏈。將精益思維應用于辦公流程、研發等非制造領域,實現全企業的精益化管理。

精益工廠的建立與管理是一場深刻的組織變革,其本質是構建一種追求極致效率、杜絕浪費、尊重人性、持續改進的文化。它沒有終點,是一個永恒的旅程。成功的關鍵在于堅定的領導力、全員的參與以及對核心原則的堅守。企業唯有將精益內化為自身的DNA,才能在動態變化的市場中保持敏捷、高效與競爭力,最終實現卓越運營。

如若轉載,請注明出處:http://www.plhr.com.cn/product/45.html

更新時間:2026-01-07 23:20:15